- 페이스북

- 트위터

- 공유

10개월간 세 차례 실패 ‘DDP 좌초’설도

항공·자동차 설계자들까지 나서 구현

“패널-프레임 조립 작업도 미스터리”

건축계 “한국 건축 한 단계 발전” 평가

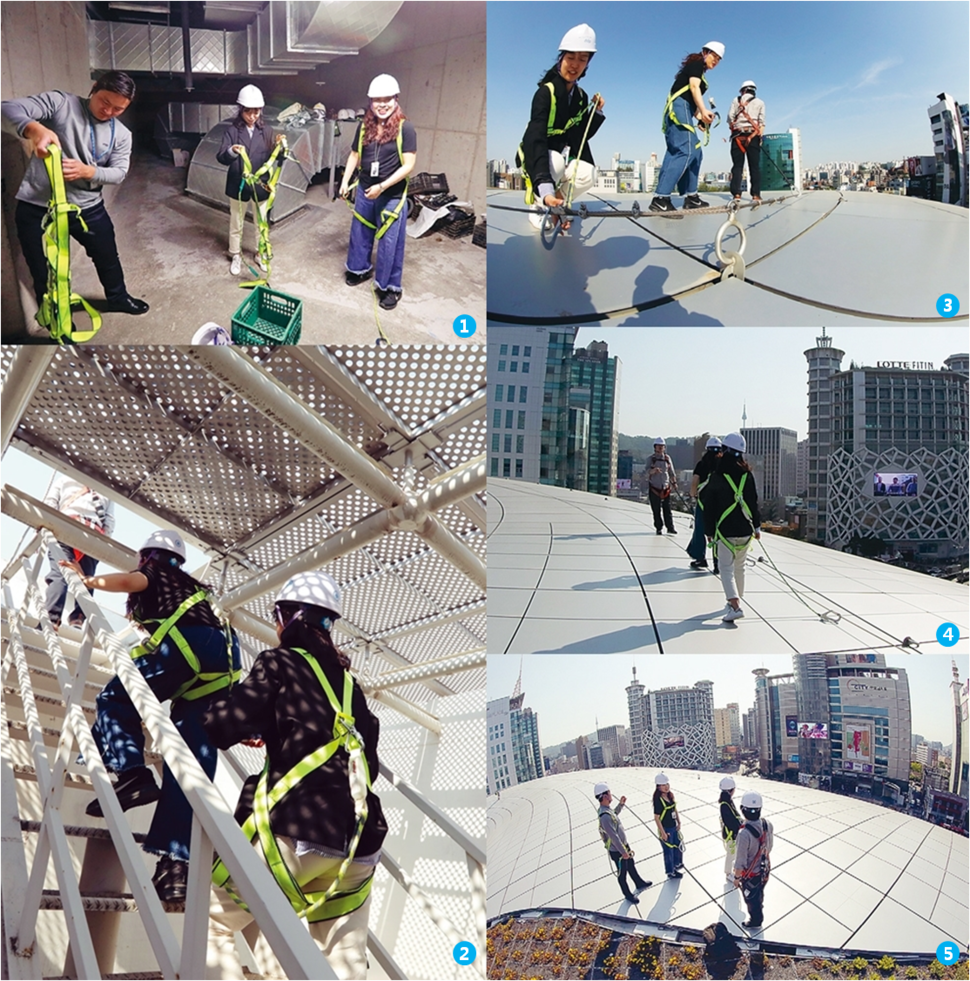

지난 9일 오후 <서울&>취재진과 서울디자인재단 관계자들이 1. 안전벨트와 안전모를 착용한 뒤 2. 좁은 철제 사다리를 올라 3. 지붕 한가운데 쇠줄에 고리를 걸고 4. 쇠줄을 따라 배움터 지붕으로 이동해 5. DDP 주위를 둘러보고 있다.

세계 최대 규모의 3차원 비정형(일정한 형태가 없는 것) 건축물인 동대문디자인플라자(DDP·디디피)는 4만5133장의 알루미늄 패널로 뒤덮여 있다. 자세히 보면 패널 각각의 크기·모양·곡률이 조금씩 다름을 알 수 있다. 실제로 곡면 패널 3만1천여 장과 평판 패널 1만4천여 장 가운데 똑같은 건 단 한 쌍도 없다. 건축물의 전체 형태가 디디피처럼 비정형인 곳은 있지만, 각각의 판재까지 비정형인 건물은 찾기 힘들다.

매끈하게 이어진 알루미늄 패널들, 그 뒷모습은 어떨까? 지난 9일 오후 서울디자인재단 관계자들의 안내를 받아 알림터 지붕 하부 공간으로 올라갔다. 개관 5주년 스페셜 투어를 앞두고 조명 공사가 한창이었다. 어두컴컴한 공간 속에서 수십 개의 봉이 얼기설기 얽힌 거대한 프레임이 알루미늄 패널들을 받치고 있었다.

5년 동안 공사 현장을 지켜본 박진배 서울디자인재단 공간운영팀장은 알루미늄 패널과 프레임 연결 작업이 지금도 미스터리하다고 말했다. “하나의 패널을 지탱하는 프레임은 6~8개 봉의 조합입니다. 패널 4만여 장의 각도와 형태가 제각각이란 건, 짝을 이루는 수십만 개의 봉 역시 각도·형태·길이가 다 다르다는 의미죠. 당시 공사 현장에 그 봉들이 좍 깔려 있었어요. 그걸 공중에 올려서 맞춰야 하는데, 아무리 설명을 들어도 이해를 못하겠더라고요.”

이진영 서울디자인재단 책임이 알림터 지붕 하부 공간에서 알루미늄 패널들을 받치고 있는 프레임을 바라보고 있다. 정용일 기자 yongil@hani.co.kr

이 미스터리한 작업을 해낸 곳은 한국의 중소기업인 스틸라이프다. 원래 자하 하디드가 시공사인 삼성물산 건설부문(삼성건설)에 추천한 업체는 세계에서 알루미늄 패널을 가장 잘 만든다는 독일과 영국의 회사 두 곳이었다. 그러나 “디디피 패널은 수작업으로 가능해 일주일에 만들 수 있는 게 10~30개 남짓”이라며 “4만여 장을 납품하려면 20년이 걸린다”는 답변을 받았다. 스틸라이프의 박광춘 대표는 “독일과 영국 업체는 금형을 제작해 프레스로 성형하는 기술을 가진 곳이라 같은 형태를 여러 개 만들 때는 유리하지만, 디디피처럼 모두 다른 형태의 판재는 금형을 다 따로 만드는 데 큰 비용이 들어 경제성이 없었을 것”이라며 “그 당시 없던 대규모 비정형 건축물을 만들어내는 과정은 사람의 손으로 예술성과 정밀도를 불어넣는 조형물과 같았다”고 말했다. 박 팀장은 “기존에 건설 자재로 사용한 곡면 패널은 한 축(X축)으로 굽히거나 양 축(X, Y축)으로 굽히는 수준이었지만, 서로 맞닿아 3차원 비정형 곡선을 이루는 디디피의 곡면 패널은 세 축(X, Y, Z축)이 다 맞아떨어져야 하므로 훨씬 어려웠다”고 말했다.

2009년 말 대안을 찾아나선 삼성건설이 여러 업체를 물색했지만 샘플을 제작해 제출한 업체는 스틸라이프가 유일했다. 다른 업체들을 4만여 장을 양산할 자신이 없었다. 박 대표는 “비정형 판재를 만드는 방법은 많지만 경제성과 정밀성, 제작 공기를 함께 충족하는 방법은 많지 않다. 특히 설계 기술이 가장 큰 문제였다. 우리는 에이펙(APEC) 누리마루, 김대중컨벤션센터 등의 비정형 지붕 공사를 주로 시공하면서 다진 3차원 설계 기술의 기초가 있어 도전하기로 결정했다”고 설명했다.

그러나 도전의 과정은 험난했다. 알루미늄 패널을 뜨겁게 달궈 굴곡 있는 패널을 만드는 기존 방법으로는 2주 동안 겨우 18장을 만드는 데 그쳤고, 상태도 만족스럽지 않았다. 박 팀장은 “스틸라이프가 가로세로 5m짜리 목업(제품의 검증을 위해 실물과 동일하게 만든 모형)을 만들었는데, 3차 목업까지는 휘어진 곡률이 형편없거나 표면의 품질이 낮아 보기 민망한 것들이 계속 나왔다”고 말했다.

건축계에서는 ‘알루미늄 패널을 못 구해 디디피 공사가 엎어졌다’는 좌초설이 돌기도 했다. 박 팀장은 “알루미늄 패널이 디디피 외부에 가장 많이 들어가는 핵심 재료였다”며 “스틸라이프의 도전이 실패했다면 곡면 패널이 아니라 평판 패널을 이어붙여, 멀리서 디디피를 봐야 곡선 느낌이 났을 것”이라고 말했다.

난항을 겪던 스틸라이프는 3차원 스캐너가 인식한 모양대로 3차원 레이저 절단기로 생산하는 특수 성형 장비(MPSF)와 3차원 설계 프로그램인 카티아(CATIA)를 도입했다. 박 대표는 “당시만 해도 국내에선 카티아를 주로 자동차나 항공기를 설계하는 데 사용하고 있었다. 그래서 디디피 외장 설계자의 절반 이상이 항공기와 자동차를 설계하던 3차원 전문 설계자였다”며 디디피 프로젝트가 끝난 뒤 제자리로 돌아간 그들에게 감사함을 전했다.

개발에 나선 지 10개월 만인 4차 목업에서야 제대로 된 완성품이 나왔다. 18개월 동안 하루도 쉬지 않고 특수 성형 장비를 돌렸다. 2012년 말부터 프레임에 패널을 붙이기 시작했다. 약 30㎏의 패널을 지붕에 내려 붙이는 작업은 그나마 쉬운 편이었다. 처마 아래처럼 패널을 올려붙여야 하는 곳은 직원들이 밧줄에 매달려서 작업해야 했다. 4만5133장의 패널을 모두 올리는 데 1년7개월이 걸렸다.

건축계는 “스틸라이프가 3차원 곡면 패널 제작에 대한 원천 기술을 개발한 덕분에 한국 건축 기술이 한 단계 발전하는 계기가 됐다”고 평가했다. 스틸라이프는 이 원천 기술로 2개의 해외 특허를 등록했고, 여러 국내외 건축가와 함께 여수엑스포 주제관, 한국토지주택공사(LH) 진주 사옥, 알파돔, 코스모스호텔의 거푸집, 크리스챤 디올의 버섯 기둥 등 10여 건의 프로젝트를 수행했다. 아랍에미리트 아부다비 공항의 탑승동까지 시공하며 300억여원의 매출을 올렸다.

원낙연 기자 yanni@hani.co.kr

서울살이 길라잡이 서울앤(www.seouland.com) 취재팀 편집